铜是我国仅次于石油的第二大战略原料,97%以上铜由火法冶炼生产,通常每生产1t铜将产生2-3 t的铜渣。据不完全统计,1949-2010 年我国产出的铜冶炼渣达到 5000万吨。铜渣产生的数量巨大,堆存需要占用大量土地,造成严重环境污染。

另一方面,铜渣中含有多种可以再利用的有价元素,其中最有回收价值的是铜,品位高达0.5%-8%,远高于我国铜矿0.2%-0.3%开采品位,可见铜渣中蕴含的铜具有巨大的开发价值f。如果这部分铜能加以回收,不仅可以实现资源的二次利用,而且对减少环境污染具有重要意义。因此,本文针对浙江某铜渣的性质研究了一套回收铜的合理技术方案,实现铜渣中铜的高效回收。

1 试验原料和方法

1.1 试验原料

试样由 电炉渣、转炉渣和闪速炉渣按一定比例—配制而成,其化学多元素分析结果如表 1所示。

由 表 1可知,试样中铜和铁的品位分别达到1.66%和40.68%,回收价值较高;铅、锌、硫含量较低,暂时不考虑对其回收。

为了考察铜和铁的赋存状态。分别进行了铜、铁的物相分析,结果如表 2和表 3所示。

由表 2可以看出,铜渣中铜主要以金属铜、硫化铜和包裹铜形式存在,其中金属铜占41.44%,硫化铜以类斑铜矿、类黄铜矿赋存,占47.52%,可选性较好。根据显微镜下观察,金属铜在混合渣中主要以不规则和浑圆状包体的形式嵌布于铁橄榄石、磁铁矿或非晶相物质中,嵌布粒度稍粗可达0.20 mm;类斑铜矿、类黄铜矿主要呈不规则状颗粒,与辉铜矿等铜矿物连生并以集合体的形式嵌布于铁橄榄石、磁铁矿或非晶相物质中,嵌布粒度分布不均匀,一般在0.05 mm以下,不易与非晶相物质解离。

试验研究发现,铜渣中铁的赋存状态大部分为铁橄榄石(2FeO.Si02),其含量高达78%,其次为磁铁矿(Fe304),但含量低于20%,磁选难以获得合格的铁精矿。如要回收,会导致回收成本高,经济价值低,故考虑将渣选尾矿直接作水泥厂的铁质校正剂。

1.2 试验方法

因试样中含有金属铜,应通过快速浮选,直接获得较高品位的铜精矿。对硫化铜矿,采用一次粗选、三次精选、两次扫选浮选工艺流程。浮选过程采用NazS进行硫化,以2-200、WP(主要成分为硫氨酯)为铜捕收剂,并考察磨矿细度、浮选浓度、pH、Na2S 主用量和WP、2-200 等捕收剂对浮选过程的影响。

2 结果与讨论

2.1 磨矿细度试验

铜渣与自然矿石相比具有硬度高、嵌布粒度细、易碎难磨等特点。渣中铜矿物较自然铜矿物细小、分散、不均匀、磨矿细度要求较高,因此在自然pH、捕收剂为2-200的条件下考察了磨矿细度与浮选指标之间的关系,试验流程如图1所示,试验结果如图2所示。

由图2可知,随着磨矿细度的增加,铜回收率一直在增大,而铜精矿品位呈先增加后降低的趋势,这是因为磨矿细度太细,泥化严重,细粒级脉石也会一起上浮导致品位降低。综合考虑确定磨矿细度为-45 μm占85%。

2.2 浮选浓度试验

浮选浓度是浮选过程中的重要工艺因素,它影响矿浆充气、药剂浓度以及气泡与颗粒的黏附过程,从而影响精矿的质量及回收率。为考察浮选浓度对精矿的影响,在磨矿细度-45μm占85%、以2-200为捕收剂、松醇油为起泡剂条件下,进行了粗选、扫选浓度试验,试验结果见图3。

由图3可知,浮选精矿中铜品位随着浓度的增大而降低,铜的回收率则是先升后降。当浮选浓度为44%时,铜回收率最高,为86.32%,此时铜精矿含铜12.98%。

2.3 pH试验

石灰廉价易得,对矿泥具有凝聚作用,还对其他脉石矿物有一定的抑制作用,故采用石灰作为pH调整剂。粗选1是快速浮单质铜作业,能直接获得高品位铜精矿,所以石灰只加在粗选Ⅱ作业,试验结果如图4所示,

由图4可知,当石灰用量为500g/t,即pH为9.4时,铜的回收率最高,精矿品位虽有所降低,但可以通过后续精选提高其品位。

2.4 NazS用量试验

铜渣中含有次生硫化铜和自由氧化铜,需加入Na2S 硫化后才能高效浮选富集。固定其它试验条件,进行了Na2S用量试验,试验结果见图5。

由图5可知,在磨矿细度、浮选浓度等条件不变的情况下,添加Na2S虽然精矿品位有所降低,但可使铜的回收率提高3%以上,这可能是由于Na2S在铜渣中难选的铜矿物表面生成疏水难溶的硫化物沉淀,从而活化这部分矿物。此外当NazS 力用量超过250g/t时,铜回收率呈下降的趋势,这可能是NazS开始抑制铜矿物上浮,故最佳用量为250g/t,此时铜的回收率最高。

2.5 捕收剂优选试验

为了选择对类斑铜矿具有较强捕收能力的药剂,在磨矿细度为-45μm占85%、浮选浓度为44%、pH为9.4、硫化钠为250g/t的条件下进行MAC、2-200、LP-01、BK-908、WP及丁基黄药等捕收剂的对比试验,试验结果见图6。

由图6可知,2-200和WP较其它捕收剂效果要好些。这两者之间,2-200的选择性高些,WP的捕收能力强些。粗选工作业的目的是快速浮选出一部分可浮性好的含铜组分直接作为最终精矿,宜选用选择性较高的2-200较为合适;而粗选Ⅱ作业的目的则是尽可能地上浮未能在粗选I作业上浮的含铜组分,以通过后续的多次精选获得另一部分最终精矿,宜采用捕收力较强的WP作捕收剂较好。为了确定WP用量,在前面试验条件下进行粗选Ⅱ捕收剂用量试验,试验结果如图7所示。

由图7可以看出,随着捕收剂WP用量增大,铜精矿中铜的含量逐渐降低,而铜回收率逐渐增加,当WP用量超过50g/t时,回收率变化趋缓,故最终确定WP用量为50 g/t。

2.0 全流程试验

在上述条件试验的基础上进行了全流程闭路试验,药剂制度如图8所示,试验结果如表 4所示。

从表 4可以看出,在磨矿细度为-45 μm占85%给料下,以2-200为粗选1作业的捕收剂,快速浮选能直接获得含铜品位为27.57%、回收率为56.97%的铜精矿;以WP为粗选Ⅱ和扫选作业的捕收剂,并采用Na2S对矿浆进行硫化,调节pH为9.4,能获得铜品位为17.32%、回收率为30.05%的铜精矿。混合后能获得铜品位为22.89%、回收率为87.02%的最终铜精矿,同时渣选尾矿铜品位降至0.23%。

3 结论

1)铜冶炼渣中铜主要以金属铜、硫化铜和包裹铜形式存在,铜品位达1.66%,具有非常高的回收价值。

2)采用粗选I使用强选择性捕收剂进行快速浮选,粗选Ⅱ使用强捕收能力分步浮选工艺流程,能获得铜品位为22.89%、回收率为87.02%的合格铜精矿,并能使渣选尾矿含铜降至0.23%,试验结果良好。

3)本铜渣浮铜工艺试验对类似铜渣具有普遍适用性。

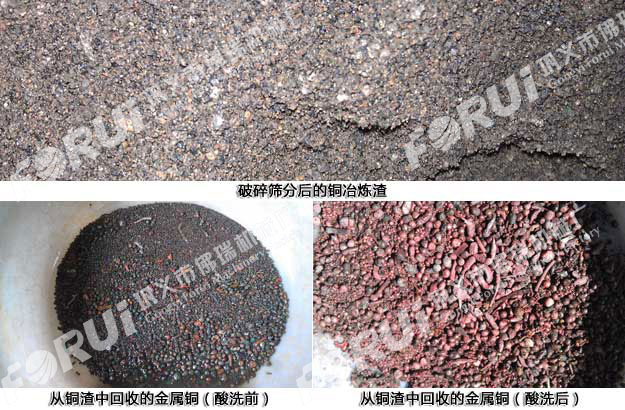

实际上从铜冶炼渣中回收铜最好的方法并不是浮选法,因为浮选法投资大,成本高,污染环境,重选法是从铜渣中回收铜的最理想的方法,但是重选法的适用性不及浮选法,对于不同类型的铜冶炼渣回收效果也不同,早期的铜冶炼渣是最适合用重选法回收的,因为早期的铜冶炼渣中铜颗粒粗,而现在的铜渣中的铜多以细粒存在,适宜用浮选法回收。

究竟用什么方法和设备回收铜渣中的金属铜需要根据铜渣的性质和特点来决定,并不是所有的铜渣都用同一种方法就能获得最佳选矿指标的,佛瑞机械设有试验平台,可免费为客户进行铜渣回收铜试验,设计工艺流程,欢迎来电咨询,联系电话:0371-64588838.