铜渣的磨浮法贫化具有铜回收率高、电耗少、技术经济指标好等优点。某厂转炉渣选矿系统由原有的10万t/a的水淬渣选矿车间扩能改造而成,目前具备年处理22万t 转炉渣的选矿能力,投产初期,由于吹炼工艺强化,转炉渣含铜品位较高,一般原矿品位达8%,金属铜及氧化铜的分布率明显升高,硫化铜分布率下降,通过磨矿实现单体解离后颗粒较粗,无法全部通过浮选过程进行回收,试生产的尾矿含铜一般为0.8%左右,最高剐甚至达2%,铜流失严重,回收率低。为进一步降低尾矿品位和提高回收率,本文拟对高品位转炉渣进行强化磨矿、调整工艺流程及采用重选等方甚进行选矿回收探索。

1 转炉渣的性质及物质组成

某厂所处理的转炉渣经60 h缓冷后,外观呈灰黑色,部分带黑绿色,结构致密,密度约4.25x10³ kg/m³。渣的主要分析结果如表1-2和图1-2所示,可以看出,铁主要以磁铁矿(Fe304)和橄榄石(2Fe0.Si02) 存在,铜主要以硫化态存在,还有部分以金属态和氧化态的形式存在,少部分以铁酸铜形式存在。

从表 3可以看出,通过4组磨矿筛分数据,对比渣选厂以前处理的诺兰达炉渣,在同样磨矿15min,诺兰达炉渣-74 μm含量为88.42%,而转炉渣为80.2%,对比发现转炉渣可磨性较一般炉渣更难磨。同时发现磨矿后仍存在较多颗粒明铜,对磨矿及后续浮选作业均有不利影响。

3.2 主要操作参数的优化

针对高品位转炉渣。本文首先采取常规方法进行小型浮选试验,考虑到转炉渣原矿品位较高,为实现“早收多收”目的,浮选试验采用“阶段磨矿、阶段选别”的工艺流程。借鉴多年炉渣选矿生产实践,小型浮选试验将一段磨矿细度定为-74μm含量70%,二段磨矿细度-44 μm定为70%,药剂制度采用单一的丁基黄药作为捕收剂,松醇油作为起泡剂进行浮选作业,试验取矿样 1 kg,采用XFD-3型单槽浮选机进行浮选。通过调整药剂制度等试验条件,获得选矿指标如表 4所示。

2 转炉渣浮选试验

实际矿石浮选试验在3L机械搅拌式浮选机中进行,每次矿样 1000 g,试验用水为自来水,试验用选矿药剂为生产现场使用药剂,浮选产品分别烘干称重,经化验品位后计算回收率。

3 结果与讨论

3.1 转炉渣磨矿试验

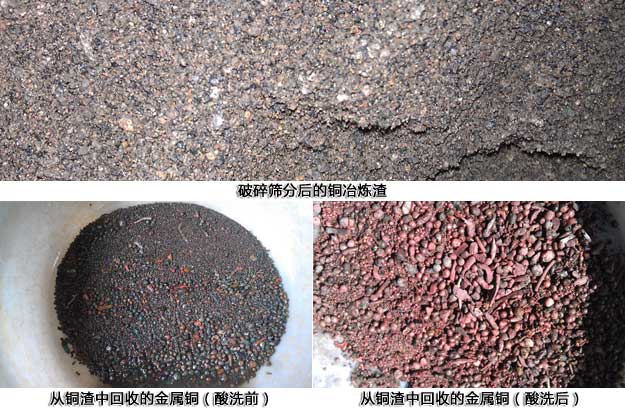

在实验室将所取转炉渣经过破碎制样后过2mm筛网,采用XMQ-67型锥形球磨机磨矿,单次磨矿取样量1kg,经过10、15、20和25 min分别磨矿、筛分,分析筛上、筛下含铜分布情况,相关数据如表 3所示。

从表 3可以看出,通过4组磨矿筛分数据,对比渣选厂以前处理的诺兰达炉渣,在同样磨矿15min,诺兰达炉渣-74 μm含量为88.42%,而转炉渣为80.2%,对比发现转炉渣可磨性较一般炉渣更难磨。同时发现磨矿后仍存在较多颗粒明铜,对磨矿及后续浮选作业均有不利影响。

3.2 主要操作参数的优化

针对高品位转炉渣,本文首先采取常规方法进行小型浮选试验,考虑到转炉渣原矿品位较高,为实现“早收多收”目的,浮选试验采用“阶段磨矿、阶段选别”的工艺流程‘川l。借鉴多年炉渣选矿生产实践,小型浮选试验将一段磨矿细度定为-74 μm含量70%,二段磨矿细度-44 μm定为70%,药剂制度采用单一的丁基黄药作为捕收剂,松醇油作为起泡剂进行浮选作业,试验取矿样 1 kg,采用XFD-3型单槽浮选机进行浮选。通过调整药剂制度等试验条件,获得选矿指标如表 4所示。

从表 4可以看出,尽管采用“阶段磨矿一阶段选别”的工艺流程,因原矿品位过高,且同时原矿富含较多金属铜颗粒,外加转炉渣中可能仍有部分有用金属未充分实现单体解离,最终造成浮选尾矿品位依然较高。为进一步使矿石中部分连生体实现单体解离,同时将金属铜颗粒经过磨矿达到足够细,使其能附着浮选泡沫上浮进入精矿,最终实现降低尾矿品位的目的。本文进一步延长了磨矿时间,使一段磨矿-74 μm含量达到 75%以上,二段磨矿细度-44 μm达到75%-80%,同时延长浮选时间,得到选矿指标如表 5所示。

从表 5可以看出,延长磨矿时间后尾矿品位明显下降,由原来的0.87%下降至0.45%,铜回收率明显提高。但尾矿含铜0.45%的指标仍然未达到要求的0.35%以下。经过对浮选尾矿进行-74μm-44 μm金属含量分析,发现74- 44μm的铜品位为0.85%,金属率占尾矿中46%。因此,考虑进一步延长磨矿时间和浮选时间,有可能进一步降低尾矿品位。试验通过将一段磨矿磨至-74μm占80%,二段磨矿-44μm含量占85%时,得到选矿指标如表6所示。

从表 6可以看出,进一步强化磨矿后尾矿含铜并无明显下降,而精矿品位有所降低,对金属回收率影响不大,故考虑浮选磨矿一段细度定为-74μm含量为75%,二段磨矿细度-44μm含量为75%-80%比较合适。;

3.3 重磁浮联合工艺选矿

由于采用单一浮选多次试验后最好的浮选尾矿含铜仅为0.45%,距离尾矿含铜0.35%目标相差0.10%,为进一步降低尾矿指标,提高金属回收率,考虑到转炉渣的含铜物相主要是高品位冰铜和金属铜,而金属铜由于密度大,难磨细,可浮性较差,很难通过浮选法将其完全跟脉石矿物分离。根据其金属铜密度大,颗粒粗的特点,本文探索采用水力分级的方法先将大部分金属铜与其它化合态铜进行分离,然后根据矿物中含磁性铁量较多的特点,经过磁选作业将金属铜与其它化合态铜实现分离,而经过重选和磁选脱除金属铜的其余矿物再进入球磨浮选系统进行选矿作业。采用重选、磁选及浮选法联合的方法,本文在一段磨矿-74μm含量75%条件下进行了实验室联合选矿试验,具体试验数据如表7所示。

从表 7可以看出,经过重选、磁选及浮选联合选矿法处理后,最终可得到两种精矿产品,而尾矿含铜由原来的0.45%下降至0.345%,尾矿指标基本符合考核要求,同时铜回收率由96.50%增至97.82%,为采用重选、磁选及浮选联合工艺处理高品位转炉渣奠定了基础。

4 结论

1)含有金属铜的高品位转炉渣可磨性相对差,要获得较好的选矿效果,必须使金属铜及连生体中的铜经过足够时间磨矿,实现其单体解离有助于获得较好浮选指标。

2)仅通过单一磨矿浮选法,较难实现转炉渣中金属铜的有效回收。可利用金属铜的密度及矿石的磁性,适当采用重选、磁选及浮选的联合选矿方法获得尾矿含铜低于0.35%,铜回收率大于97%的指标,为工业生产奠定了应用基础。